在航空航天、新能源、高端装备制造迅猛发展的今天,复合材料的应用广度与深度已成为衡量一个国家高端制造水平的关键标尺。然而,作为复合材料制件生产核心环节的铺层工艺,长期以来却深受传统手工模式之困:精度依赖老师傅手感,效率受制于繁复流程,一致性难以保障批量生产……这些问题如同无形的枷锁,制约着产业升级的步伐。

传统之困:精度、效率、一致性的三重挑战

在过去的复材车间里,铺层工作高度依赖实体模具、物理样板和操作员的经验。每一层纤维布或预浸料的铺放,都需要工人反复对照二维图纸、手动测量划线。这不仅导致生产节拍缓慢,更埋下了三大核心隐患:

1.易出错:人眼判断和手工操作在复杂曲面上的偏差几乎不可避免。

2.效率低:漫长的准备和铺层时间,无法适应多型号、快节奏的现代生产需求。

3.一致性差:不同人员、不同班组的产品存在差异,严重影响最终产品的互换性与装配协调性。

这些痛点直接推高了生产成本,限制了合格率的进一步提升。

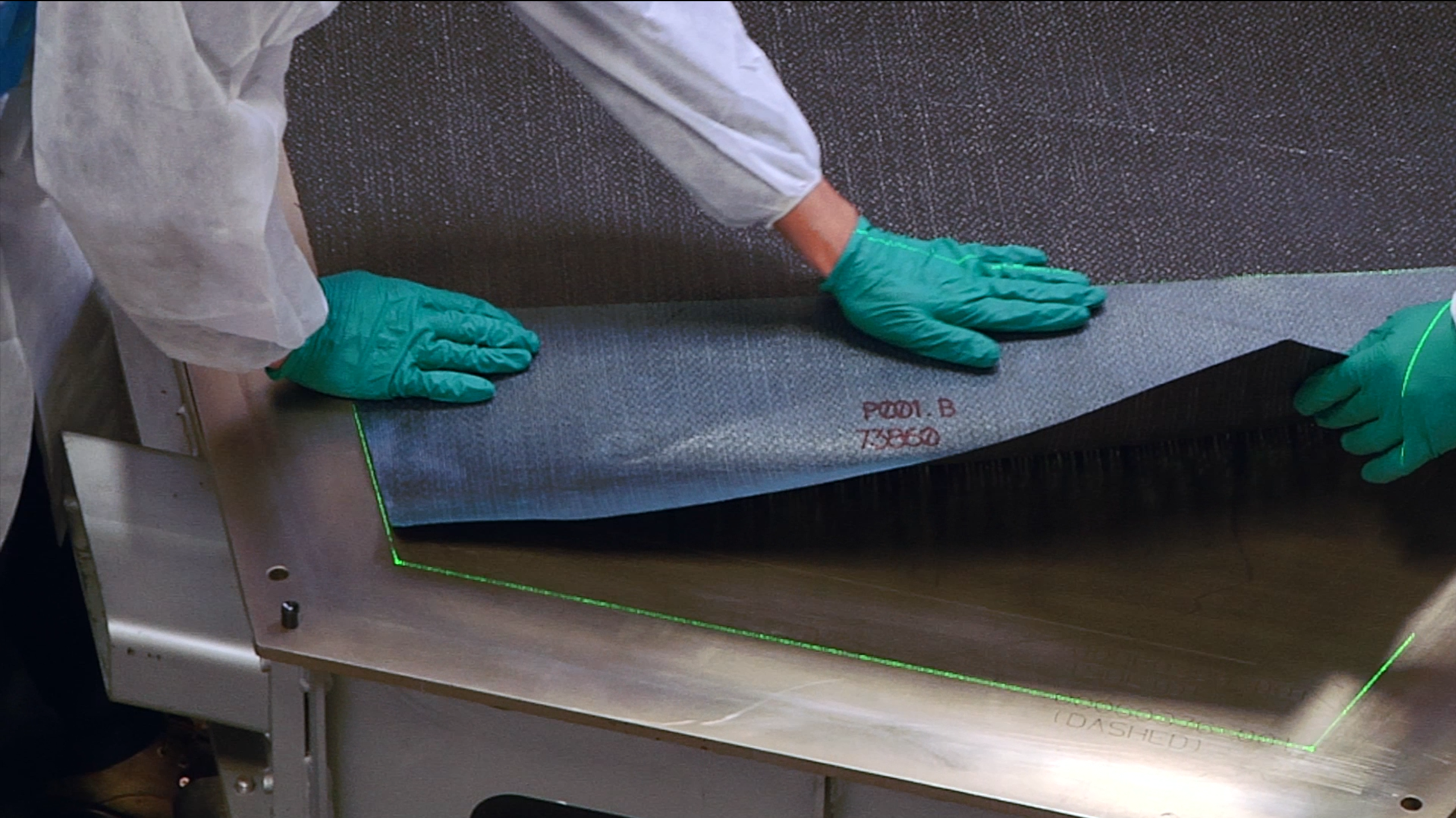

面对行业共性难题,LightVision 3D激光投影定位系统提供了破局之道。其核心在于,将产品的三维数字模型直接转化为高精度的激光投影,实时投射在模具表面。操作人员眼前所见,即是当前铺层应有的精确轮廓、角度、边界乃至顺序。

“所见即所铺”的革命性变革,带来五大核心价值:

1.技术精准,实现“零偏差”生产

系统以数字化模型为**基准,实现毫米级乃至亚毫米级的铺层定位,从根本上消除了人为划线的不确定性。它确保了每一层材料都位于理论上的**位置,显著提升产品尺寸符合性,为后续装配的协调性与互换性提供了坚实保障。

2.显著提升效率,加快生产节奏

告别反复查阅图纸与手工划线的繁琐,铺层速度平均提升高达30%-50%。系统尤其擅长应对多品种、小批量的柔性化生产挑战,帮助企业在激烈的市场竞争中赢得先机。

3.保障材料节约,降低成本

精准的投影边界从根本上杜绝了因铺层超差导致的材料误裁、错铺与报废。对于碳纤维等昂贵预浸料,这意味着材料利用率的显著提升和可观的成本节约,同时大幅降低因铺层错误导致的零件报废率。

4.完美适配无尘环境,实现“非接触”指导

激光线无需接触模具或敏感材料表面,是一种真正的“非接触式”智能定位。它不仅避免了物理划痕或压痕,更从源头杜绝了可能的污染,完全满足航空航天、电子等行业对洁净室生产的严苛要求。

5.降低人员依赖与培训成本

新员工无需经年累月的经验积累,在系统直观指引下即可快速上手,输出稳定、高质量的产品,有效缓解了高端制造领域“熟练技工”紧缺的困境。

成功实践,赋能万象

目前,LightVision 3D激光投影定位系统已在沈阳飞机工业(集团)有限公司、成都飞机工业(集团)有限公司、中航复材、远景能源等行业领军企业的多个重点型号复合材料构件生产中成功应用,有效应对了批产规模扩大和型号增多的压力,在保障产品质量卓越稳定性的同时,显著提升了生产节拍与整体效率。

我们的技术已深度融入航空航天、风电叶片、国防军工、汽车碳纤维车身、轨交船舶等高端制造领域。展望未来,我们正积极将这一精准、可规模化的制造解决方案拓展至蓬勃兴起的低空经济领域,如无人机机身与电动垂直起降飞行器(eVTOL)结构制造,致力于为下一代交通装备的轻量化与高性能化贡献核心力量。

精密赋能万象,引领制造革新。LightVision,以光为尺,精准定义复材制造的未来。